la technique passionnante de l’analyse ultrasonore, partie 1

Les pratiques de maintenance et de fiabilisation ont considérablement évolué au cours des dix dernières années. Alors que le terme maintenance était jadis synonyme de tâches basiques et “d’entretien”, il est aujourd’hui devenu quasi systématiquement synonyme de fiabilité. Le domaine de la fiabilité est actuellement en phase de transition et de forte évolution. Les acteurs de la maintenance sont de plus en plus proactifs dans le déploiement de leurs stratégies et de plus en plus réactifs lorsqu’une défaillance équipement se produit. Les outils de surveillance d’état, disponibles aujourd’hui, sont également plus avancés. Ils peuvent même dans certains cas donner des informations quasi-instantanées permettant à l’utilisateur de réaliser un diagnostic en temps réel. Les appareils mobiles tels que tablettes, smartphones et autres PDA permettent également d’améliorer et de rendre très accessibles les applications de maintenance. Par ailleurs, les systèmes de surveillance d’état, permanents et à distance ont aussi beaucoup évolué.

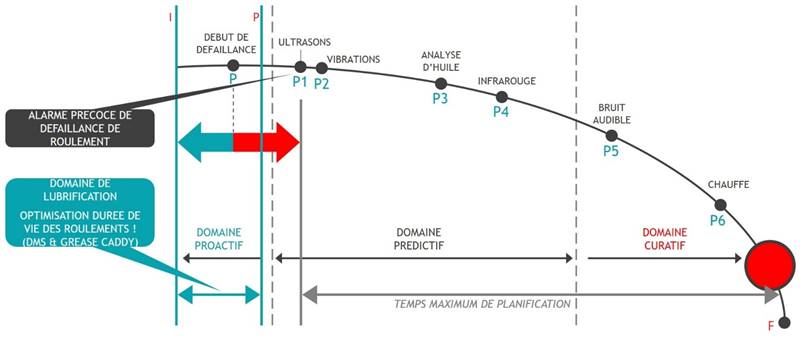

La technologie des Ultrasons est un acteur majeur de cette surveillance d’état. Autrefois réduite à la seule application de détection de fuites, cette technologie est aujourd’hui de plus en plus utilisée par les professionnels de la maintenance et de la fiabilité. La courbe I-P-F ci-dessous reflète ces pratiques.

La courbe I-P-F montre que la technologie des Ultrasons permet une détection très précoce des défaillances et de l’usure des roulements

Nous devons nous préoccuper de l’intervalle P-F situé après la détection d’une défaillance mais aussi de l’intervalle I-P avant que celle-ci n’apparaisse. Pour le cas d’un roulement nouvellement installé, l’intervalle I-P constitue généralement la période pendant laquelle sont effectuées les opérations d’équilibrage et d’alignement d’arbre. C’est aussi avant l’apparition d’une défaillance que la technologie ultrasonore joue un premier rôle essentiel par la mise en place d’une lubrification appropriée et optimisée.

Pour un roulement correctement monté, il est prouvé qu’au moins 60% des défaillances prématurées de ce dernier sont dues à une lubrification non appropriée. Qu’il s’agisse de sur-lubrification ou sous-lubrification, une stratégie de graissage non appropriée dégrade les conditions d’utilisation des roulements et en affecte la durée de vie : usure prématurée et apparition des premiers modes de défaillances.

Le niveau ultrasonore d’un roulement étant représentatif de son niveau de friction, la technologie des ultrasons est aussi utilisée pour optimiser la lubrification et éviter les excès de graisse.

Sur le suivi d’un roulement, une augmentation du niveau ultrasonore en décibels alerte sur un besoin en lubrification. Il s’agira alors d’écouter le roulement pendant son graissage : la graisse réduisant son niveau de friction interne, on note également une diminution du niveau ultrasonore pendant le graissage. Lorsque ce niveau ultrasonore ne diminue plus, la graisse a fait son effet et l’inspecteur arrête son graissage. La mise en œuvre d’une stratégie de graissage optimisée à l’aide des ultrasons permettra ainsi de ne graisser que les roulements qui en ont besoin et avec la quantité de graisse appropriée. On évite ainsi le surgraissage qui est destructeur pour les roulements.

Dans le cas d’un roulement présentant déjà un excès de graisse lors de son écoute ultrasonore, l’action de graissage s’accompagne à l’inverse d’une augmentation du niveau de bruit. L’inspecteur s’abstiendra alors de rajouter de la graisse.

Comment commencer ?

Les deux premières questions que se posent les nouveaux utilisateurs de la technologie ultrasonore sont : “comment définir une valeur de référence ? et ” comment savoir si ce que j’écoute est bon ou mauvais ?” Ce sont des questions très pertinentes car il n’y a jusque-là généralement pas d’historique de mesure ultrasonore sur l’équipement testé. Les nouveaux utilisateurs ne sont par ailleurs pas encore familiers à l’utilisation de la technologie pour cette application.

Nous allons développer trois méthodes de diagnostic dans cet article. Pour définir les valeurs de références, nous aborderons deux méthodes : la méthode comparative et la méthode de suivi de tendance. Nous examinerons ensuite la méthode d’analyse des enregistrements ultrasonores permettant de réaliser un diagnostic complet, précis et qui répondra à la question: ” Est-ce que ce que j’écoute est bon ou mauvais ?”. Lorsqu’un signal ultrasonore enregistré dans l’appareil de prise de mesure est reproduit dans le logiciel d’analyse spectrale, nous pourrons alors visualiser et analyser ce signal selon les deux modes suivants : FFT (traitement par la methode « transformation de Fourier rapide » ou en anglais : fast Fourier transform) et Temporel. Certains instruments à ultrasons ont même la capacité de visualisation de ces formes d’ondes FFT et Temporelles en embarqué. L’utilisateur pourra ainsi corréler ce qu’il écoute à ce qu’il voit pendant la prise de mesure. Cette caractéristique est très intéressante et très pratique afin d’avoir un premier diagnostic in-situ. Un concept parfois appelé « imagerie ultrasonore».

La Méthode Comparative

Une manière très simple de savoir rapidement si ce que j’écoute est “ bon “ ou “ mauvais “ est d’utiliser l’approche par comparaison. Grâce à cette méthode, l’inspecteur compare simplement les niveaux en décibels de roulements identiques, mesurés au même endroit sur des équipements identiques. À l’aide de cette méthode, l’inspecteur « entraîne » également son oreille à la signature sonore des machines tournantes testées. Il est évident que la signature sonore d’un roulement présentant un défaut particulier sera différente de celle d’un roulement sans défaut. La valeur de référence peut alors être définie comme la moyenne des niveaux ultrasonores en décibels pour les points comparés. Cette valeur de référence est paramétrable dans le logiciel de suivi de tendance ultrasonore.

L’image ci-dessus montre les points de mesures sur 6 moteurs identiques. Le niveau ultrasonore en dB ne diffère pas de plus de 3dB d’un moteur à l’autre sauf pour le moteur B. La mesure du moteur B était supérieure de 12 dB par rapport aux 5 autres moteurs.